Jan-Jelle Huizinga is een enthousiaste techneut en alumni van Hogeschool Dirksen. Hij laat een nieuw huis bouwen. In zijn blog vertelt hij hoe hij zelf de domotica-installatie voor de ledverlichting voor de nieuwbouw maakt.

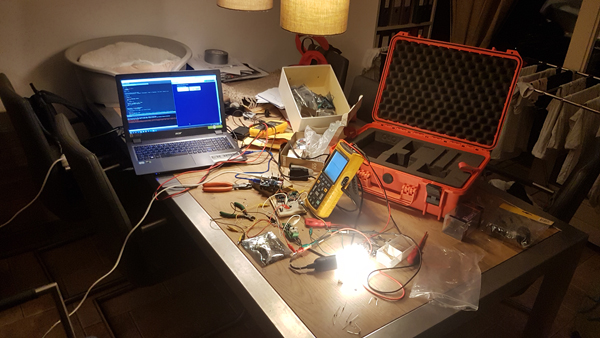

Hoofdstuk 11 alweer. Krap een jaar geleden begonnen met dit project en ondertussen alle noodzakelijke technische hobbels overwonnen. Dit is de laatste blog voordat het spulletje ingebouwd gaat worden in de woning, maar dat zal nog wel even duren. Dus blog 12 zal op zich laten wachten, ook omdat het wel wordt gewaardeerd dat ik de domotica installatie niet bovenaan in de prioriteitenlijst zet. Het schijnt dat een keuken, badkamer, vloeren en een tuin toch meer toevoegen aan leefcomfort dan je lampjes bedienen met meer dan alleen een schakelaar.

Import uit China

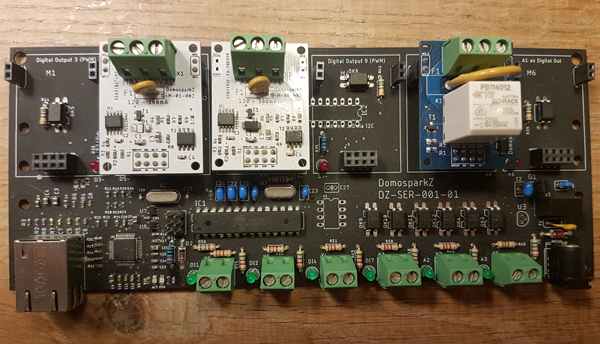

In deze blog zal ik het een en ander toelichten over het printplaatontwerp, waar te bestellen en hoe te solderen. Het is al weer even geleden dat ik het eerste prototype werkend heb gekregen, en ondertussen is versie 2 besteld en geproduceerd. Aandachtspuntje is wel dat deze in China is besteld, en ook daar zijn de prioriteiten momenteel niet om Jan-Jelle zijn printplaatjes te bezorgen. Iets met een virusje.... dus ik heb geen idee hoe lang het gaat duren voordat versie 2 binnen is!

Printplaat ontwerp

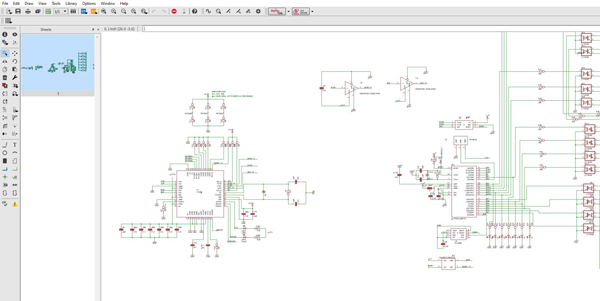

Printplaten ontwerpen is een vak op zich. Iedereen kan een een paar spoortjes tekenen en de componenten met elkaar verbinden volgens de schema's. Om een goede printplaat te ontwerpen, dient echter met meerdere factoren rekening gehouden te worden dan je denkt. Zogenaamde ground-loops zijn snel gemaakt, waarbij er lussen van de aarde of 0V ontstaan die ontvankelijk zijn voor storingssignalen. Warmte-ontwikkeling op vermogenscomponenten en voedingscircuits, storingsgevoeligheid van snelle dataverbindingen en componenten die elkaar kunnen storen. Er zijn nog aardig wat onderdelen waar je rekening mee moet houden.

Google

Nu ben ik zelf niet onderlegd in het ontwerpen van printplaten. Nog nooit voor professionele bedrijven gedaan, enkel op de MTS wat geknutseld en wat theoretische kennis op de HTS. Anders dan een goed onderbuikgevoel voor wat verstandig lijkt qua ontwerp is het aan de hobbymatige kant. En Google natuurlijk. Gelukkig is de printplaat, die mijn domotica systeem aanstuurt, niet heel complex. Er zijn geen vermogenscomponenten aanwezig, de voedingscircuits worden gevoed door laagspanning (DC) dus geen hoge AC-spanningen en aarde, en de seriële dataverbindingen zijn aan de trage kant, dus dat zal ook wel meevallen.

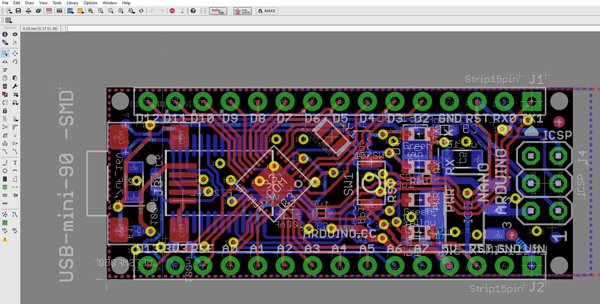

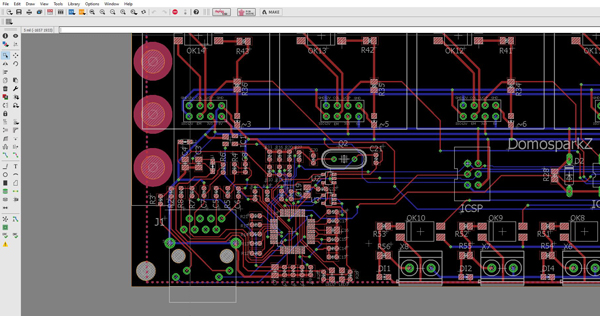

Eagle

Het ontwerp van de printplaat is in Eagle gedaan. Eagle is een PCB-ontwikkelprogramma (Printed Circuit Board, Engels voor printplaat) van Autodesk. In principe is Eagle niet gratis, maar tot bepaalde afmetingen kun je er gratis gebruik van maken. Ook kun je als student een studentenlicentie verkrijgen, en de mijne is gelukkig nog niet verlopen :). Er zijn ook gratis pakketten zoals Kicad, maar daar ben ik niet mee bekend.

Het mooie aan een PCB-ontwerpprogramma is dat je zogenoemde Design Rules kan instellen. Dit zijn instellingen waarmee de software controleert of jij de printplaat wel goed ontwerpt en helpt met het “routen” van de koperbanen. Deze regels dicteren bijvoorbeeld hoeveel ruimte je tussen kopersporen mag hebben, de maximale afstand tot de rand van de PCB en tussen componenten zelf. Dat scheelt een hoop nauwkeurig werken! En daar hou ik wel van.

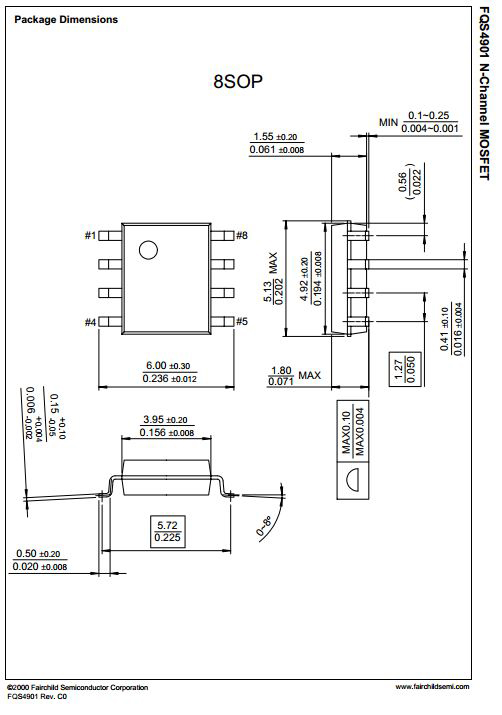

Maar voordat je een printplaat kunt bouwen moet er eerst een elektrisch schema worden gemaakt. In dit schema stop je alle componenten van de printplaat, je verbindt ze aan elkaar volgens hoe jij denkt dat het goed is en Eagle converteert deze schematische componenten dan automatisch naar een ontwerpomgeving waarin de fysieke afmetingen en gatafstanden correct zijn. Er zijn enorme bibliotheken beschikbaar met alle componenten, welke vaak gratis te downloaden zijn. Het meeste werk is dus al voor je gedaan! Mocht jou component nou niet aanwezig zijn in zo'n bibliotheek, dan kun je deze zelf opbouwen aan de hand van de datasheet van het component. Hierin staat precies beschreven wat de aansluitingen zijn en hoe het component er in de fysieke wereld uit ziet, zodat je deze nauwkeurig na kunt maken voor jou ontwerp.

Gerber files en bestellen

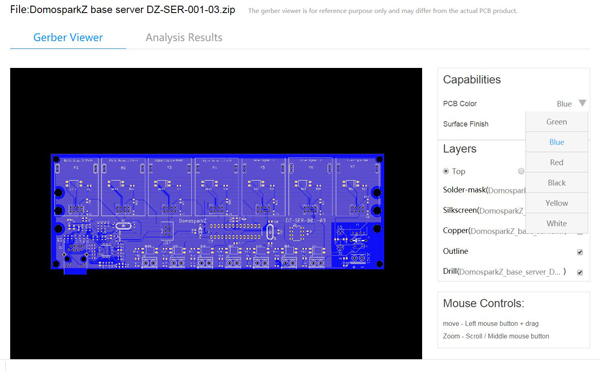

Nadat je printplaat af is, kun je zogenoemde Gerber-files exporteren. Dit zijn algemene bestanden wat elke laag van de printplaat beschrijft. De printplaat bestaat uit de koperbanen, een soldeermasker, de drill file met gaten, een silkscreen layer met teksten van componenten en dit zowel op de boven- als de onderkant van de print. Een complexe printplaat van een computer bestaat vaak uit 16! lagen koper, opgebouwd in dat dunne plaatje. Deze banen worden met metalen doorverbindingen, genaamd Via's, verbonden. Gelukkig kon ik het ontwerp afmaken met 2 koperbanen, scheelt een hoop geld :) wel is het van belang om je design rules in het ontwerpprogramma in te stellen op wat je gekozen fabrikant kan produceren. De ene fabrikant kan nog veel nauwkeuriger PCB's maken dan de ander, maar daar betaal je dan weer voor. https://jlcpcb.com/capabilities/Capabilities

PCB-fabrikant

De gerber-files stuur je vervolgens naar de PCB-fabrikant en als het ontwerp goed is kan de fabrikant direct aan de slag met het produceren van de printplaat. Dit proces gebeurt vrijwel automatisch, waar veel machines op een rijtje staan om alle bewerkingen uit te voeren. Ik heb mijn PCB's besteld bij JLCPCB in Shenzen, China. Hier kun je vrij goedkoop printen laten produceren en het bestellen gaat ook heel makkelijk! Je download de gerber-files op hun website en ziet meteen een illustratie van hoe jouw print eruit komt te zien. Als dit in orde is druk je op “bestellen” en klaar is kees. Bij JLCPCB kun je ook het productieproces van je printplaat volgen. Elke stap is duidelijk weergegeven op een filmpje zodat je een kijkje in de fabriek kunt nemen. Erg leuk gedaan!

Solderen

Ja solderen, wat valt daar nou over te zeggen... Iedereen met een technische achtergrond heeft waarschijnlijk wel een soldeerbout vastgehouden. Wordt warm, duw op component, druk er wat tin tegenaan en klaar. Voor grote componenten is het eigenlijk wel zo simpel. Wel moet je een beetje rekening houden met de totale warmte-inbreng in een component, omdat die ook stuk kan gaan als je de soldeerbout met 400 graden Celsius er te lang op houdt. Maar ik heb nog nooit een component op deze manier kapot weten te krijgen, dus zo kritisch als de datasheet voorschrijft, zal het ook niet zijn.

Let op

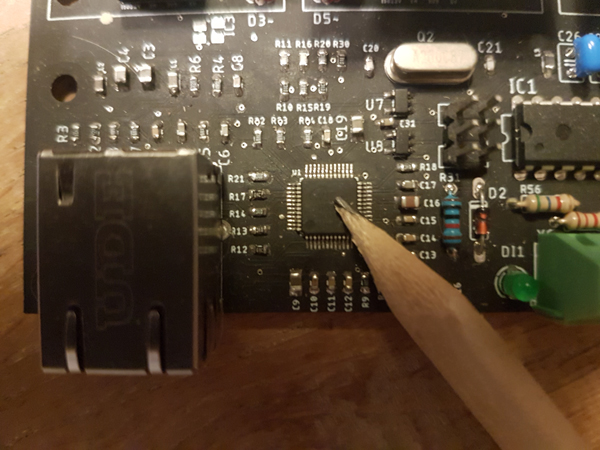

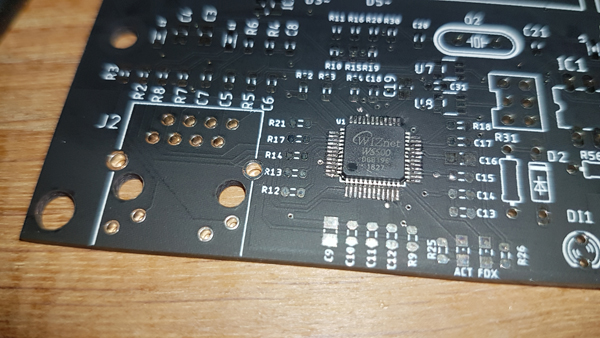

Er zijn echter nog wel een aantal puntjes van aandacht. Zo is het bij gevoelige componenten met I/O-poortjes aan te raden een geaarde soldeerbout te gebruiken. Hiermee voorkom je dat je een ongewenst spanningsverschil op je component zet tijdens solderen en de boel preventief opblaast. Daarbij komt dat hoe kleiner de componenten, hoe moeilijker het solderen wordt. Het component met de kleinste afstand tussen de pootjes welke ik gebruik is de W5500 van Wiznet. Ik heb het hier wel vaker over gehad, maar dit component heeft een hart-op-hart afstand van 0.5 mm tussen de pinnen. Dit is klein. Erg klein. Het met de hand solderen hiervan is niet meer te doen door elk pinnetje afzonderlijk te verhitten en vertinnen, maar gebeurt met de sleeptechniek. Een klein beetje flux (vloeimiddel voor tin) op de pinnen, een beetje tin op je bout, en je trekt de boutkop in 1 vloeiende beweging langs de pootjes. De pootjes hebben zo weinig tin nodig, dat je niet eens het verschil ziet tussen voor en na het solderen. Zie hier voor wat instructies: https://www.youtube.com/watch?v=CVPEHgfeoGE&t=131s

Zo, dit is wel weer genoeg informatie voor deze keer. De komende weken ga ik bezig met de voorbereidingen. Bestellen van materialen, solderen van de printplaten en testen, en zodra er ruimte zit in de planning: het inbouwen in de woning. Als alles werkt, of het hele project loopt in de soep, zal ik het laatste blog publiceren. Tot dan!

Lees ook de eerder verschenen blogs van Jan-Jelle:

Blog 1: Nieuwe resultaten bij ROV SCADA-systeem afstudeerproject

Blog 2: Domotica en waarom ik het graag wil toepassen

Blog 3: Specificaties, prototyping en dimmen van mijn nieuwe ledverlichting

Blog 4: MQTT en de aannemer

Blog 5: Galvanische scheiding, van spartelende kikkerpoten tot brandende ledlampen

Blog 6: Beveiliging van elektronica, randapparatuur, kabels en gebruiksgemak

Blog 7: In-circuit Serial Programming, ofwel ICSP

Blog 8: W5500 ethernet interface en level shifting

Blog 9: Hardware beveiligen

Blog 10: Mijn software waakhond Maxim